INTRODUCCIÓN

Las fisuras en las estructuras de concreto reforzado siempre han sido una alarma de que algo malo está sucediendo, o indican que hay un problema estructural mayor. Las relacionamos con la pérdida de una apariencia estética y con problemas de durabilidad en un futuro ya que por ahí pueden ingresar sustancias nocivas que inician un proceso de corrosión en el acero de refuerzo.

Las fisuras con filtraciones de agua en estructuras subterráneas como los sótanos de los edificios pueden reducir enormemente la vida útil de la estructura debido a la corrosión y daños en el concreto, además de reducir la funcionalidad y el uso. Se pueden inyectar estas fisuras para evitar reparaciones costosas y daños en los acabados del edificio.

Sika ofrece un amplio portafolio de sistemas y productos para la inyección según el tipo de fisura que se deba tratar. Se pueden usar estos sistemas en cualquier momento, al inicio de la construcción o posteriormente en trabajos de reparación con el objeto de extender la vida de servicio de la estructura. Los sistemas de inyección de Sika no solamente sirven para sellar las filtraciones e impermeabilizar, sino que también se usan para restaurar la integridad estructural y la capacidad de soportar cargas.

Como un requisito primordial, todos los productos de inyección de Sika son totalmente probados para cumplir con diferentes normativas usadas a nivel global.

¿POR QUÉ SE FISURA EL CONCRETO?

El concreto es un material muy bueno para soportar esfuerzos de compresión, pero no muy bueno cuando se le somete a fuerzas de tensión. Se sabe que su resistencia a fuerzas de tensión es aproximadamente una décima parte de su resistencia a fuerzas de compresión. Es por ello que le adicionamos las barras de acero, las cuales son las encargadas de soportar las fuerzas de tensión principalmente, y le dan al concreto la capacidad de deformarse bajo cualquier carga impuesta (ductilidad).

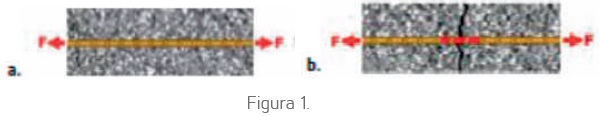

Cuando la fuerza de tensión aplicada a un elemento de concreto reforzado supera su resistencia a tensión, aparecen las fisuras. Ver la figura 1.

a. Fuerza de tensión aplicada a un elemento de concreto reforzado.

b. Cuando la fuerza de tensión F supera a la resistencia a tensión del concreto reforzado, este se fisura.

Es importante colocar el acero de refuerzo en la posición correcta, conservando los recubrimientos de las barras de refuerzo según el caso. De esta manera minimizamos el riesgo que se fisure el elemento de concreto reforzado.

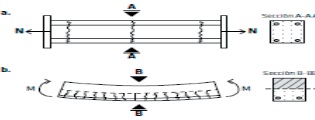

Las características de las fisuras dependerán de cómo es cargado el elemento estructural. Por ejemplo, en el caso de una viga apoyada en sus extremos, las fisuras se presentarán en la parte inferior que es la zona que está en tensión; ver la figura

2b. Si la carga es uniforme en toda la sección, así lo serán las fisuras que aparezcan a lo largo del elemento; ver la figura 2a.

a. Fisuras en un elemento de concreto reforzado con la carga de tensión en toda la sección.

b. Fisuras en una viga de concreto reforzado.

¿CAUSAS DE LAS FISURAS EN EL CONCRETO?

El concreto reforzado se puede fisurar por varios motivos.

Cuando se trata de una estructura nueva podríamos mencionar: exceso de agua en la mezcla de concreto, falta de curado del concreto, retiro de la formaleta antes de tiempo, sección insuficiente de los elementos estructurales (vigas, columnas, losas, muros, etc.), acero insuficiente en los elementos estructurales, mala ubicación de los aceros de refuerzo.

Cuando se trata de una estructura existente, la causa más común para que se fisure es un aumento de las cargas de servicio.

Estas cargas de servicio corresponden a las cargas verticales (muerta y viva) y a una carga eventual como la impuesta por un sismo.

Es normal que aparezcan fisuras en una estructura de concreto reforzado cuando es sometida a las cargas de servicio: carga muerta (peso propio y cargas permanentes) y la carga viva (peso de los enseres y las personas). Siempre y cuando no se superen unos anchos de fisura estipulados, se acepta que esta situación es normal (ACI 224R: Control of Cracking in Concrete Structures).

TIPOS DE FISURA

Hay varias formas de clasificar las fisuras. Según su profundidad pue den ser: superficiales o pasantes; según el movimiento pue den ser: activas o inactivas; y según la condición de hume dad pue den ser: secas o húmedas (con agua a presión /sin presión).

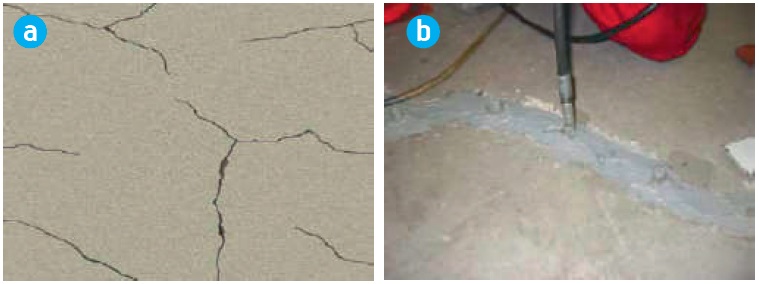

Lo primero que uno quiere saber es la extensión y profundidad de la fisura, si es superficial y si ha alcanzado al acero de refuerzo o si ha atravesado todo el elemento de concreto. Las fisuras superficiales comprometen la estética de la estructura y la durabilidad si ya alcanzaron a las barras de acero.

Las fisuras pasantes comprometen la rigidez, la durabilidad y la impermeabilidad, además de la estética. Ver la figura 3.

a. Fisuras superficiales en una losa de piso.

b. Fisuras pasantes en una los aérea.

RAZONES PARA LA REPARACIÓN DE LAS FISURAS

Durabilidad

La razón principal para sellar las fisuras en una estructura de concreto es la durabilidad de la estructura. Por las fisuras pueden ingresar los agresores del medio ambiente hacia los aceros de refuerzo (humedad, dióxido de carbono, materiales disueltos contenidos en los suelos, sales (cloruros) disueltos en el agua de mar, etc.). Las fisuras son como las heridas abiertas por donde entran las enfermedades.

Cuando los agresores del medio ambiente alcanzan las barras de acero de refuerzo empieza un proceso de corrosión. El óxido que aparece en las barras de refuerzo es el producto de la corrosión.

Estos productos de la corrosión ejercen una fuerza de tensión en el concreto circundante logrando fracturarlo al cabo de cierto tiempo. Es así como vemos una estructura con el concreto desportillado (fracturado) por donde sale un material café oscuro (el óxido).

Impermeabilidad

Hay que evitar que el agua entre al interior de la estructura. El agua es uno de los agentes necesarios para que se presente el problema de la corrosión el cual deteriora la estructura.

Además, las estructuras de concreto están concebidas para no dejar pasar el agua hacia el interior y deben generar comodidad a sus ocupantes (en el caso de edificios, casas, etc.).

Rigidez

Cuando una fisura atraviesa un elemento estructural (viga, columna, losa, muro, etc.) se ve afectada su rigidez. Dependiendo del ancho de la fisura, el elemento vería comprometida su capacidad de soportar las cargas de servicio. Es por ello que es importante inyectar estas fisuras y restituir el monolitismo perdido.

CONDICIONES PARA LA REPARACIÓN DE LAS FISURAS

Hay 3 factores que nos sirven para elegir el mejor procedimiento para la reparación de las fisuras: ancho de la fisura, movimiento de la fisura y condición de humedad de la fisura.

1.- Ancho de la Fisura: Se pueden inyectar fisuras con un ancho mínimo de 0.15 mm (ancho de un cabello humano), y con un ancho máximo de 6 mm aproximadamente (para el caso de resinas epóxica, acrílicas inyectadas a presión). El ancho de la fisura determina la viscosidad del producto a utilizar, siendo menos viscoso para fisuras pequeñas y más viscoso para las fisuras más anchas. También determina el producto a utilizar; fisuras con anchos de hasta 6 mm pueden inyectarse con resinas de tipo epóxica ó acrílico. Para anchos superiores a 6 mm empiezan a ser importantes los materiales cementosos tipo grout.

2.- Movimiento de la fisura: Es necesario determinar si la fisura es activa (tiene movimiento) o es inactiva (sin movimiento). Para las fisuras activas escogemos materiales de inyección que sean flexibles con capacidad de elasticidad limitada y para las fisuras inactivas se pueden escoger resinas rígidas que restituyan la rigidez y el monolitismo de la sección (por ejemplo, resinas epóxica).

3.- Condición de humedad en la fisura: ¿Es una fisura seca (temporalmente), o es una fisura con humedad permanente?; ¿el agua presente en la fisura tiene presión? Las respuestas a estas preguntas definen el tipo de producto a utilizar y la metodología de inyección. Por ejemplo, para las fisuras con humedad (y con agua a presión incluso), se recomiendan resinas que reaccionan con el agua y se expanden sellando la fisura y la entrada de agua hacia el interior de la estructura. Estas resinas pueden ser de poliuretano expandible o no expandible. También se utilizan resinas acrílicas flexibles y no expandibles en contacto con agua que dan un sello más permanente a la inyección.

LOS 04 MÉTODOS DE INYECCIÓN DE LAS FISURAS

1. Inyección con boquilla as ancladas (mechanical packers):

Este método de inyección es normalmente utilizado para sellar fisuras con presencia de agua (a presión ó sin presión). Este problema se presenta en estructuras enterradas que tienen un nivel freático alto y en donde no se tomaron precauciones para que el agua no ingresara al interior del edificio. Es típico ver estos problemas en los muros de contención de los sótanos, losas de los sótanos y tanques que contienen agua.

Se utilizan unas boquillas que se anclan a los lados de la fisura a inyectar, previa perforación con un taladro hasta interceptar la fisura. Ver la figura 4.

a. Proceso de inyección de una resina de poliuretano expan3. Conectar el equipo de inyección y empezar a inyectar la resina, teniendo en cuenta de cambiar de boquilla cuando la resina empieza a salir por la boquilla adyacente. Ver la figura 5b. dible a través de unas boquillas ancladas a ambos lados de la fisura.

b. Resina de poliuretano expandible (SikaFix® HH). Al lado izquierdo se ve el SikaFix®HH, componentes A y B antes de agregar unas gotas de agua. Al lado derecho se ve el Sika-Fix HH expandiéndose luego de agregarle unas gotas de agua.

El objetivo en este tipo de inyecciones es que la resina reaccione con el agua que sale por la fisura y la selle. Los poliuretanos expandibles pueden aumentar su volumen entre 20 y 40 veces el volumen inicial. En algunos casos se utilizan resinas acrílicas (no expandibles) que forman un sello flexible más permanente.

El procedimiento de inyección se puede resumir así:

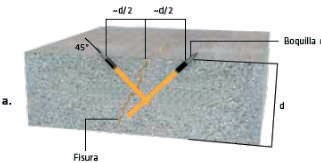

1. Perfore a ambos lados de la fisura con un ángulo de 45° hasta interceptar a la fisura. El diámetro de la perforación será el mismo de la boquilla más 2 mm. La longitud de la perforación puede ser del mismo espesor del elemento a inyectar.

2. Colocar las boquillas de inyección intercaladas a una distancia no mayor a d/2 (d = espesor del elemento). Ver la figura 5a.

3. Conectar el equipo de inyección y empezar a inyectar la resina, teniendo en cuenta de cambiar de boquilla cuando la resina empieza a salir por la boquilla adyacente. Ver la figura 5b.

Figura 5.

a. Colocación de las boquillas, anclándolas al concreto.

b. Inyección de la resina mediante una bomba a presión.

En los casos en donde no es posible perforar la estructura para colocar las boquillas, debido a la cantidad de acero presente en la estructura a inyectar, se utilizan boquillas colocadas en la superficie como se explica a continuación.

Productos Sika:

SikaFix®-HH

Resina líquida de poliuretano de 2 componentes (relación

1:40 (B:A)), expandible al entrar en contacto con agua.

Sika®Injection-101

Resina líquida de poliuretano de 2 componentes (relación 1:1

(B:A)), expandible al entrar en contacto con agua.

Sika®Injection-306

Resina líquida acrílica de 2 componentes, NO expandible al

entrar en contacto con agua.